W świecie produkcji przemysłowej, gdzie precyzja i efektywność są kluczami do sukcesu, projektowanie form wtryskowych odgrywa niezastąpioną rolę. Ta specjalistyczna dziedzina łączy w sobie wiedzę inżynierską, doświadczenie w produkcji i nowoczesne technologie, aby tworzyć narzędzia zdolne do masowego wytwarzania skomplikowanych komponentów z różnorodnych materiałów.

Podstawy projektowania form wtryskowych: Od teorii do praktyki

Projektowanie form wtryskowych jest procesem wymagającym nie tylko dogłębnej wiedzy technicznej, ale także zrozumienia potrzeb rynku i możliwości produkcyjnych. Pierwszym krokiem w tym procesie jest zdefiniowanie wymagań dla danej części lub produktu, co obejmuje rozmiary, tolerancje, właściwości materiałowe i estetykę.

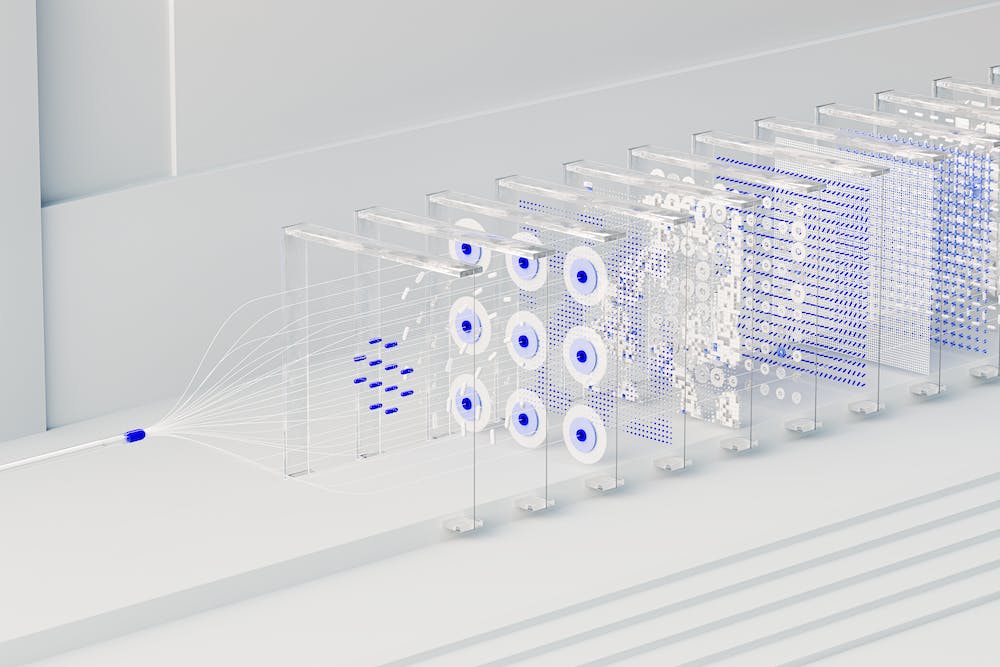

Następnie, inżynierowie i projektanci muszą rozważyć rodzaje materiałów, które będą używane, oraz jakie właściwości termiczne i mechaniczne są potrzebne do optymalnej pracy formy. Projektowanie obejmuje również dokładne planowanie układu kanałów wtryskowych, chłodzenia i systemów wyrzutników, co ma kluczowe znaczenie dla zapewnienia jednolitego wtrysku materiału i skutecznego chłodzenia formy.

Kluczowym aspektem jest także analiza przepływu materiału w formie, co pozwala na optymalizację procesu wtrysku i minimalizację wad produkcyjnych. Zaawansowane oprogramowanie do symulacji przepływu pozwala inżynierom przewidywać, jak materiał będzie się zachowywał w formie, co jest nieocenione w fazie projektowania.

Wybór materiałów dla form wtryskowych: Co wpływa na decyzję?

Wybór odpowiednich materiałów do produkcji formy wtryskowej jest krytycznym elementem, który wpływa zarówno na jakość końcowego produktu, jak i na żywotność samej formy. Materiały dla form wtryskowych muszą wykazywać wysoką odporność na zużycie, korozję i wysokie temperatury, ponieważ są one kluczowymi czynnikami wpływającymi na efektywność i długotrwałość formy.

Stal narzędziowa, ze względu na swoje właściwości, jest często wybierana do produkcji form wtryskowych. Oferuje ona odpowiednią twardość i odporność na zużycie, co jest niezbędne przy produkcji dużych serii produktów. Inne materiały, takie jak aluminium, mogą być stosowane w przypadkach, gdy wymagana jest szybsza produkcja prototypów lub krótkie serie, ze względu na lepsze właściwości termiczne i mniejszą masę.

Oprócz wyboru materiału, istotne jest również zastosowanie odpowiednich powłok i obróbek cieplnych, które mogą znacznie zwiększyć wytrzymałość i żywotność formy. Technologie takie jak azotowanie czy nakładanie powłok PVD (Physical Vapor Deposition) mogą zapewnić dodatkową ochronę przed ścieraniem i korozją.